Дисковый затвор используется для управления потоком воды, газа, воздуха или любого типа жидкости через трубы, также устанавливается для контроля и обработки сухих материалов. Задвижки легко и мгновенно открываются. Вращение рычага на 90 ° обеспечивает полное закрытие/открытие. Большие затворы оснащены коробкой передач, где маховик с помощью зубчатых передач соединен со штоком.

Дисковый затвор обладает многими преимуществами: легкий вес, небольшое пространство для установки и стоимость. Расходы на техническое обслуживание низки, так как существует минимальное количество движущихся частей, и нет карманов для улавливания жидкостей.

Типы

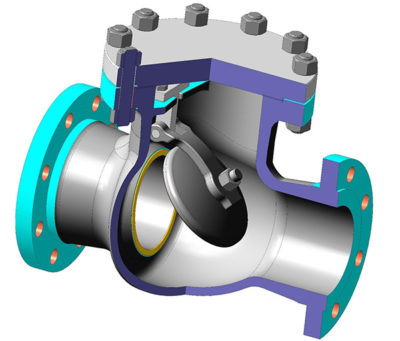

Дисковый затвор имеет короткий круглый корпус, круглый диск, седло, мягкие уплотнения, верхний и нижний подшипники вала и сальник. Дисковый механизм отключения имеет вид большого круга, который открывается и закрывается. Конструкция корпуса меняется и дисковый затвор классифицируется как:

- проходной (под сварку или с резьбовыми штуцерами для муфтового соединения);

- трехходовой с двумя/тремя затворами;

Клапаны с низким или концентрическим затвором

В конструкциях заслонки низкого давления и температуры оси диска являются концентрическими. В открытом положении дисковый затвор делит поток на две равные половины, причем дисковый круг находится в середине и параллелен потоку. Дисковый механизм снабжен упругими седлами и доступен без подкладки.

Высокопроизводительные или эксцентриковые

Диск в высокоэффективных дисковых затворах смещен от центра клапана, а вал — от центра диска. Предоставленные смещения позволяют дискам беспрепятственно перемещаться от седла клапана или к нему. Таким образом, непрерывное движение диска до тех пор, пока он не прилегает к седлу клапана, предотвращает нежелательный износ седла и диска из-за трения посадочных поверхностей.

Высокопроизводительные дисковые заслонки используются для включения и выключения дросселирования. Некоторые производители изготавливают механизмы с тройным смещением, что увеличивает их срабатывание и герметичность.

Принцип действия

Когда диск лежит параллельно проходу трубопровода, клапан полностью открывается, к перпендикулярному положению — закрывается. Промежуточные позиции для дросселирования могут быть закреплены на месте с помощью устройств блокировки.

Остановка потока осуществляется за счет уплотнения диска на седло, которое находится на краю внутреннего диаметра корпуса. Дисковый проходной затвор имеет эластомерное седло, на которое уплотняется диск. Другие механизмы имеют расположение кольцевого уплотнения, которое использует зажимное и подкладочное кольцо. Эта конструкция предотвращает экструзию уплотнительных колец.

В старых конструкциях металлический круг использовался для уплотнения на металлическом седле. Такая компоновка не обеспечивала герметичного закрытия, но создавала достаточное закрытие в некоторых системах (в линии распределения воды).

Для защиты диска от штока используются два метода, так что диск вращается по мере поворота штока. В первом способе дисковый круг просверливается и закрепляется на стержне болтами или штифтами. Альтернативный метод включает в себя расточку диска, а затем формирование верхнего штока, чтобы он соответствовал квадрату или шестигранному валу. Этот метод позволяет диску «плавать» и искать его центр в седле. Равномерное уплотнение выполняется, а внешние стеновые крепежные элементы устраняются. Этот способ сборки является выгодным в случае закрытых дисков и в агрессивных средах.

Чтобы дисковый круг держался в правильном положении, стержень должен выходить за нижнюю часть диска и вставляться во втулку в нижней части корпуса. Одна или две аналогичные втулки расположены вдоль верхней части стебля. Эти втулки должны быть стойкими к обрабатываемой или герметичной среде, чтобы коррозионная среда не могла соприкасаться с ними.

Седло в упругом корпусе дискового затвора обычно проходит вокруг обеих сторон. В результате никакие прокладки не требуются, поскольку эти седла выполняют функцию уплотнения. Материал седла, сжимается во время установки и течет к центру. Любые изменения в этой конфигурации из-за неправильной установки непосредственно влияют на давление системы и моменты запирания.

Уплотнения штока выполняются либо с набивкой в обычной сальниковой коробке, либо с помощью уплотнительных колец. Некоторые производители, особенно те, которые специализируются на обращении с коррозионными материалами, размещают уплотнение штока на внутренней стороне задвижки так, чтобы ни один материал, обрабатываемый устройством, не мог соприкасаться со штоком клапана. Если используется дисковый сальник или внешнее уплотнительное кольцо, жидкость, проходящая через сечение, соприкасается со штоком клапана.

Принцип работы трехходового затвора с двумя/тремя элементами

Если минимальный крутящий момент — это требование к проекту системы, первый выбор следует отдавать двойным и тройным затворам. Добавляя смещения центральной линии к традиционной конструкции, стандартная проектная интерференция между уплотнением и седлом практически исключается. Смещение одного места центральной оси вала за плоскостью посадки. Это смещение уменьшает большую часть протирания для уплотнения, позволяя уплотнению вставить кулачок в седло.

Смещение двух затворов перемещает осевую линию вала в сторону центральной линии трубы. Это смещение дополнительно уменьшает трение между седлом и уплотнением, вращая плоскость уплотнения диска от плоскости седла. Третье дополнительное смещение поворачивает осевую линию конуса уплотнителя седла от осевой линии трубы.

Дисковый трехходовой затвор оснащен сменным стойким к коррозии корпусом. Седло закреплено на корпусе стандартными инструментами крепления, что позволяет легко заменять дисковый элемент без дополнительной подготовки. Конструкция седла позволяет выполнять более точные операции обработки, чем стандартные посадочные места в корпусе, что обеспечивает более высокие конечные допуски.

Установка

Дисковый механизм предназначен для использования между всеми типами фланцев. Для правильной установки пространство между фланцами должно быть достаточным для обеспечения возможности вставки затвора, не нарушая уплотнения фланца. Дисковый затвор ограничивает потребность в прокладках. Уплотняющая кромка корпуса соответствует плоскости вала. Поворачивают дисковый шток, чтобы поместить диск в корпус, помещают затвор между фланцами и вручную затягивают болты. Чтобы проверить достаточный зазор диска, медленно открывают клапан против часовой стрелки.

Затворы не могут быть установлены на концы заглушки. Дисковый механизм должен быть расположен в соответствии со стрелкой, установленной со стороны монтажного фланца. Стрелка должна указывать с большей стороны давления на сторону низкого давления в закрытом положении клапана.

Большинство проблем с дисковыми затворами напрямую связаны с плохими процедурами установки.

В отличие от большинства типов затворов, дисковый механизм фактически выходит за пределы корпуса при заданных углах открытия при монтаже между фланцами. Поэтому перед монтажом важно убедиться, что диск способен свободно проворачиваться и вводить фланцы и трубы.

Дисковый затвор должны быть установлен как минимум на 6 диаметров труб от других элементов линии, то есть на насосах, клапанах. Иногда это невозможно, но важно достичь как можно большего расстояния.

Если дисковый затвор подключен к обратному клапану или насосу, держите достаточное пространство между ними, чтобы диск не мешал соседнему оборудованию.

Применение дисковых затворов

Дисковый затвор легче обрабатывать и устанавливать из-за его небольшого веса и снижения требований к пространству. Механизмы имеют значительно меньшие граничные размеры, чем задвижки, что делает их идеальным затвором для небольших помещений.

Дисковый затвор — лучший запорный механизм. Устройство занимает гораздо меньше места и предлагает гораздо более плотное и лучшее закрывающее уплотнение. Дисковый затвор используется для большинства жидких материалов, потому что обеспечивает недорогой и эффективный метод отключения для удобного обращения с этими материалами, которые могут легко вытесняться или даже смещаться при закрытии клапана.